PVDF,是偏氟乙烯均聚物或者偏氟乙烯与其他含氟乙烯基单体的共聚物。它是世界上仅次于聚四氟乙烯(PTFE)的含氟高分子新材料。广泛应用于计算机、航空航天、信息处理、音响器材、医疗器械、机器人、物理测试、光学仪器、兵器工业等。PVDF除具有PTFE的优良性能外,其刚性、硬度、抗蠕变性能尤其突出。它的加工和成型等特性大大优于PTFE,是最强韧的氟塑料。除具备PTFE的特能外,它的耐辐射和力学性能大大改善,拉伸强度可达50MPa,几乎为PTFE的两倍。它不仅加工特性优良,而且对金属表面的附着力大大提高,使其与金属材料的旋转内衬寿命、可靠性大大提高。它的碳氟分子链中C-F键的键距小,键能低,这种短键性质的结构与氢离子形成最稳定最牢固的结合.具有很强的耐磨性和抗冲击性能,而且在极端严酷与恶劣的环境中有很高的抗褪色性与抗紫外线性能。它的熔点较低(170℃左右),加工性能良好,成型方便,可用一般热塑料的加工方法,比如注射、模压、挤出、吹塑等工艺成型 ,是氟塑料中唯一能制成硬管的材料。

它抗冲击强度高,耐磨耗,是氟塑料中最强韧的。它可在-62℃—150℃温度范围内长期使用,具有较高的耐热性,突出的耐气候老化性。1944年,PVDF由美国杜邦公司研制成功。1960年,美国庞沃特公司首先实现商品化。1965年,庞沃特公司在美国肯塔基州卡尔弗特城兴建了第一座规模化的工厂,军用绝缘热收缩管和热扫描电线是最初的核心市场。20世纪70年代,PVDF开始在建筑涂装、化工厂塑钢和造纸纸浆加工等方面的大量使用。80年代,美国全国电气规程提倡在建筑物、天花板隔层使用PVDF材料作为报警线路绝缘护套。同样在80年代,高纯度半导体厂商开始在生产计算机设备中用PVDF制作的塑料管路。90年代,PVDF开始在高纯度加工部件,如管道、罐衬里、泵,以及建筑涂装中运用。90年代末,PVDF作为电极粘接剂材料被应用于新型液态锂离子电池。PVDF树脂的发展早是从美国开始,随后是欧洲、日本、前苏联,不断技术创新和提高,不断推出新产品和新加工技术,推动应用发展,人们据此研制出成百种功能元器件。同时,也成就了一批生产氟聚合物的跨国公司,如美国杜邦、日本大金、旭硝子、欧洲的索尔维等。国内,则形成了巨化股份、山东东岳等企业。11月19日,东岳集团PVDF全产业链项目投产暨氟硅膜氢26个高科技成果加速产业化启动仪式举行。25000吨/年的PVDF树脂生产规模,涵盖所有主流产品牌号,实现锂电、光伏、涂料、水处理等产品各领域的全面覆盖,成为宁德时代、比亚迪等国内龙头企业新能源企业的主要供应商,有效配套新能源汽车增长的旺盛需求,将带动上下游产业链的绿色健康可持续发展,持续巩固东岳在国内市场上的头部企业地位,这也有力彰显了集团打破国外垄断,坚定不移向新材料、新能源领域迈进的决心和意志。新万吨PVDF项目的成功投产,将对整个集团新能源产业链、特别是对含氟高分子材料,带来巨大的带动意义和示范意义。

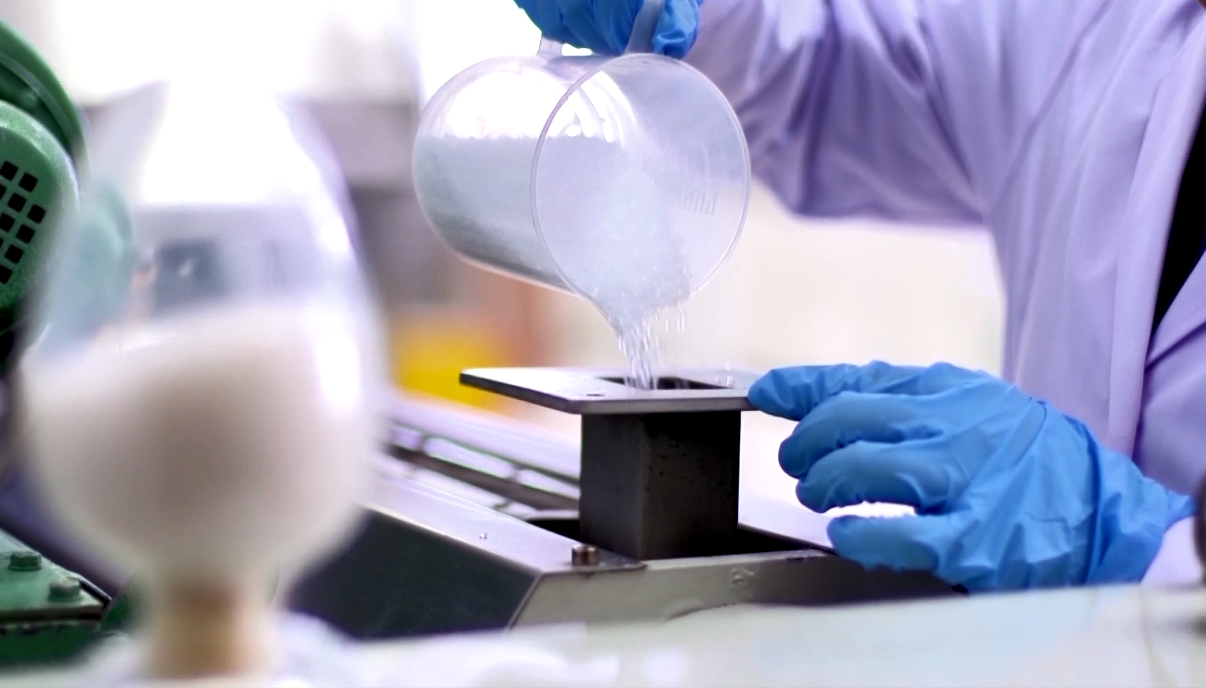

万吨PVDF项目刷新了众多东岳之“最”。作为东岳集团华夏神舟新材料有限公司创立以来一次性投资最大的项目,项目建设采用最先进的工艺设计,配套装置最优产能,从项目设计布局到一键聚合,实现全面一体化流程,打通全流程自动化操作,项目自动化率达到90%以上,聚合产能提升35%以上,再创人均产能新高。通过精准规划,综合节能达到20%以上。通过工艺优化实现聚合尾气零排,同时在工艺用水方面积极践行“零排”方针,配套一体化水处理设施,实现废水的自动处理与循环再利用,真正成为了绿色环保的科技创新型战略项目。

华夏神舟新材料公司深耕PVDF材料领域十余年,现在已经形成了从原料合成到生产的一系列生产工艺的创新升级,拥有众多国家专利,产品在性能和寿命上达到世界先进水平。其PVDF产品已经成为国家制造业单项冠军产品,连续多年产销量居全国首位,国内市场占有率40%以上。